Opracowano nowy, przyjazny dla środowiska proces produkcji tlenku propylenu (PO), kluczowego składnika przedmiotów codziennego użytku, takich jak sofy, materace i butelki na wodę. Tym, co wyróżnia tę innowację, jest możliwość działania bez zewnętrznych źródeł energii, takich jak energia elektryczna lub światło słoneczne.

Problem z tradycyjną produkcją PO

Tlenek propylenu powstaje w wyniku utleniania propylenu. Historycznie rzecz biorąc, proces ten opierał się na nadtlenku wodoru (H₂O₂), zwykle wytwarzanym w procesie antrachinonowym. Metoda ta jest problematyczna, ponieważ w dużym stopniu opiera się na paliwach kopalnych i generuje znaczną emisję dwutlenku węgla (CO₂), przyczyniając się do zmiany klimatu.

Przełom: własna produkcja H₂O₂

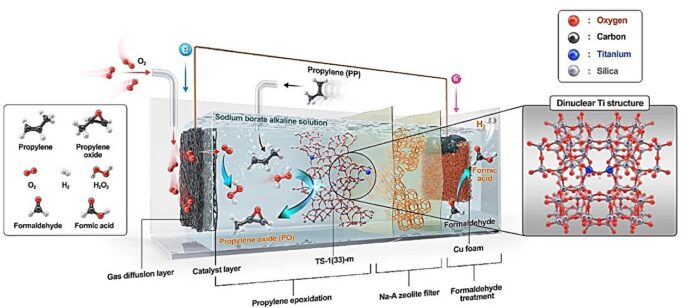

Naukowcy pod kierownictwem profesorów Cha Hong Kwaka i Ji-Wooka Zhanga z UNIST oraz profesora Sung-June Cho z Uniwersytetu Narodowego w Cheongnam stworzyli system samobieżny zdolny do wytwarzania PO przy użyciu lokalnie wytwarzanego nadtlenku wodoru. Oto jak to działa:

- Autonomiczne wytwarzanie H₂O₂: System wytwarza H₂O₂ w wyniku reakcji elektrochemicznej z udziałem tlenu i formaldehydu. Reakcja ta jest napędzana potencjałem chemicznym – różnicą energii między reagentami i produktami – co pozwala systemowi działać spontanicznie, bez zasilania zewnętrznego.

- Zintegrowana synteza PO: Wytworzona H₂O₂ następnie reaguje z propylenem w systemie, bezpośrednio syntetyzując tlenek propylenu.

- Innowacja w katalizatorze: Zespół znacznie ulepszył strukturę katalizatora, przezwyciężając ograniczenia konwencjonalnych katalizatorów zeolitowych (TS-1), które stają się mniej skuteczne w środowiskach alkalicznych. To ulepszenie poprawia wydajność utleniania propylenu i zwiększa wydajność PO.

Wydajność i korzyści ekonomiczne

Nowy system wykazuje imponującą wydajność:

- Wysoka wydajność: w ciągu 24 godzin system wytworzył 1657 mikromoli (µmol) PO na centymetr kwadratowy (cm²), czyli około osiem razy więcej niż poprzednie ekologiczne metody produkcji na bazie H₂O₂.

- Wspólna produkcja czystej energii: w procesie tym można jednocześnie wytwarzać wodór (H₂), czyste i cenne źródło energii.

- Redukcja kosztów: Analiza ekonomiczna pokazuje, że ten nowy system może obniżyć koszty produkcji PO o około 8%, obniżając cenę do około 2,168 USD za kilogram, co stanowi przewagę konkurencyjną w porównaniu z tradycyjnymi metodami.

Zdecentralizowana i niedroga produkcja

Oprócz oszczędności kosztów system oferuje znaczne korzyści operacyjne:

- Uproszczony projekt: Eliminuje potrzebę stosowania skomplikowanych etapów obróbki wstępnej i energochłonnego sprzętu pracującego w wysokich temperaturach i ciśnieniach.

- Produkcja na miejscu: Produkcja H₂O₂ na miejscu minimalizuje koszty transportu i przechowywania oraz kłopoty logistyczne.

- Skalowalność i elastyczność: Modułowa konstrukcja umożliwia łatwą instalację systemu w różnych lokalizacjach, ułatwiając produkcję na małą skalę na zamówienie i ułatwiając przejście od produkcji scentralizowanej do systemów bardziej rozproszonych.

„Ten modułowy proces można łatwo zainstalować w różnych lokalizacjach, co pozwala na produkcję na małą skalę na zamówienie i ułatwia przejście od scentralizowanej produkcji na dużą skalę do zdecentralizowanych systemów rozproszonych” – mówi profesor Zhang.

„Ta praca stanowi znaczący krok naprzód w przezwyciężaniu długotrwałych ograniczeń katalizatorów zeolitowych, torując drogę dla znacznie bardziej zrównoważonego i przyjaznego dla środowiska przemysłu chemicznego” – dodaje profesor Kwak.

Ta innowacja stanowi ważny krok w kierunku bardziej zrównoważonego przemysłu chemicznego, potencjalnie rewolucjonizując sposób produkcji ważnych komponentów z tworzyw sztucznych, czyniąc proces bardziej wydajnym, ekonomicznym i przyjaznym dla środowiska. Podkreśla potencjał wykorzystania potencjału chemicznego w celu promowania zrównoważonych procesów przemysłowych.