Er is een nieuw, milieuvriendelijk proces ontwikkeld voor de productie van propyleenoxide (PO) – een cruciaal ingrediënt in alledaagse voorwerpen zoals banken, matrassen en waterflessen. Wat deze innovatie onderscheidt, is het vermogen om te werken zonder externe energiebronnen zoals elektriciteit of zonlicht.

Het probleem met traditionele PO-productie

Propeenoxide wordt geproduceerd door de oxidatie van propyleen. Historisch gezien was dit proces afhankelijk van waterstofperoxide (H₂O₂), meestal afkomstig van het antrachinonproces. Deze methode is problematisch omdat deze sterk afhankelijk is van fossiele brandstoffen en een aanzienlijke uitstoot van kooldioxide (CO₂) genereert, wat bijdraagt aan de klimaatverandering.

Een doorbraak: interne H₂O₂-generatie

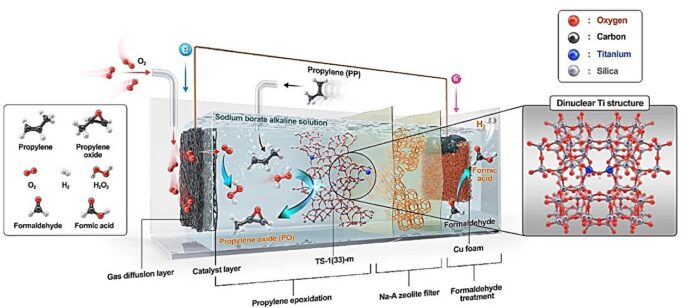

Onderzoekers onder leiding van de professoren Ja Hun Kwak en Ji-Wook Jang van UNIST hebben samen met professor Sung June Cho van de Chonnam National University een zelfaangedreven systeem gecreëerd dat in staat is om PO te produceren met behulp van intern gegenereerde waterstofperoxide. Zo werkt het:

- Autonome H₂O₂-creatie: Het systeem genereert H₂O₂ via een elektrochemische reactie waarbij zuurstof en formaldehyde betrokken zijn. Deze reactie wordt aangedreven door een chemisch potentieel – het energieverschil tussen de reactanten en producten – waardoor het systeem spontaan kan werken, zonder externe voeding.

- Geïntegreerde PO-synthese: De gegenereerde H₂O₂ reageert vervolgens met propyleen in het systeem, waarbij direct propyleenoxide wordt gesynthetiseerd.

- Katalysatorinnovatie: Het team heeft de structuur van de katalysator aanzienlijk verbeterd, waardoor een beperking van conventionele zeolietkatalysatoren (TS-1) werd overwonnen, die minder effectief worden in alkalische omgevingen. Deze vooruitgang verhoogt de efficiëntie van propyleenoxidatie en verhoogt de PO-opbrengsten.

Prestaties en economische voordelen

Het nieuwe systeem laat indrukwekkende prestaties zien:

- Hoge opbrengst: Gedurende 24 uur produceerde het systeem 1.657 micromol (μmol) PO per vierkante centimeter (cm²), ongeveer acht keer meer dan eerdere milieuvriendelijke, op H₂O₂ gebaseerde productiemethoden.

- Co-product schone energie: Het proces kan tegelijkertijd ook waterstof (H₂) produceren, een schone en waardevolle energiebron.

- Verlaagde kosten: Uit economische analyses blijkt dat dit nieuwe systeem de productiekosten van PO met ongeveer 8% kan verlagen, waardoor de prijs kan dalen tot ongeveer $ 2,168 per kilogram – een concurrentievoordeel ten opzichte van traditionele methoden.

Gedecentraliseerde en toegankelijke productie

Naast kostenbesparingen biedt het systeem aanzienlijke operationele voordelen:

- Vereenvoudigd ontwerp: Het elimineert de noodzaak van complexe voorbehandelingsstappen en energie-intensieve hogetemperatuur- en hogedrukapparatuur.

- Opwekking ter plaatse: Het ter plaatse produceren van H₂O₂ minimaliseert de transport- en opslagkosten en logistieke uitdagingen.

- Schaalbaarheid en flexibiliteit: Het modulaire ontwerp maakt eenvoudige installatie op verschillende locaties mogelijk, waardoor kleinschalige, op maat gemaakte productie mogelijk wordt gemaakt en een verschuiving van gecentraliseerde productie naar meer gedistribueerde systemen wordt bevorderd.

“Dit modulaire proces kan eenvoudig op verschillende locaties worden geïnstalleerd, waardoor kleinschalige, op maat gemaakte productie mogelijk wordt en een verschuiving wordt bevorderd van gecentraliseerde grootschalige productie naar gedecentraliseerde, gedistribueerde systemen”, zegt professor Jang.

“Dit werk vertegenwoordigt een belangrijke stap voorwaarts in het overwinnen van de al lang bestaande beperkingen van zeolietkatalysatoren, waardoor de weg wordt vrijgemaakt voor een veel duurzamere en milieuvriendelijkere chemische industrie”, voegt professor Kwak toe.

Deze innovatie vertegenwoordigt een belangrijke stap in de richting van een duurzamere chemische industrie, die mogelijk een revolutie teweegbrengt in de manier waarop essentiële plastic ingrediënten worden geproduceerd door het proces efficiënter, kosteneffectiever en milieuverantwoorder te maken. Het benadrukt het potentieel van het benutten van chemisch potentieel om duurzame industriële processen te stimuleren.