Un nouveau procédé respectueux de l’environnement pour produire de l’oxyde de propylène (PO) – un ingrédient essentiel dans les articles du quotidien comme les canapés, les matelas et les bouteilles d’eau – a été développé. Ce qui distingue cette innovation, c’est sa capacité à fonctionner sans sources d’énergie externes comme l’électricité ou la lumière du soleil.

Le problème avec la production traditionnelle de PO

L’oxyde de propylène est produit par l’oxydation du propylène. Historiquement, ce procédé reposait sur le peroxyde d’hydrogène (H₂O₂), généralement provenant du procédé à l’anthraquinone. Cette méthode est problématique car elle dépend fortement des combustibles fossiles et génère d’importantes émissions de dioxyde de carbone (CO₂), contribuant ainsi au changement climatique.

Une avancée majeure : la génération interne d’H₂O₂

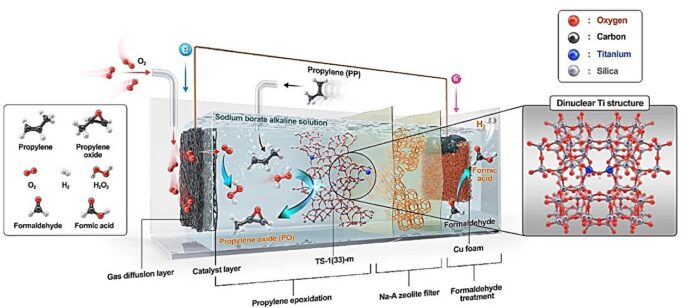

Les chercheurs dirigés par les professeurs Ja Hun Kwak et Ji-Wook Jang de l’UNIST, aux côtés du professeur Sung June Cho de l’Université nationale de Chonnam, ont créé un système autonome capable de produire du PO à l’aide de peroxyde d’hydrogène généré en interne. Voici comment cela fonctionne :

- Création autonome de H₂O₂ : Le système génère du H₂O₂ grâce à une réaction électrochimique impliquant de l’oxygène et du formaldéhyde. Cette réaction est pilotée par un potentiel chimique – la différence d’énergie entre les réactifs et les produits – permettant au système de fonctionner spontanément, sans énergie externe.

- Synthèse intégrée de PO : Le H₂O₂ généré réagit ensuite avec le propylène dans le système, synthétisant directement de l’oxyde de propylène.

- Innovation en matière de catalyseur : L’équipe a considérablement amélioré la structure du catalyseur, surmontant ainsi une limitation des catalyseurs zéolitiques conventionnels (TS-1) qui deviennent moins efficaces dans les environnements alcalins. Cette avancée augmente l’efficacité de l’oxydation du propylène et augmente les rendements en PO.

Performances et avantages économiques

Le nouveau système démontre des performances impressionnantes :

- Rendement élevé : En 24 heures, le système a produit 1 657 micromoles (μmol) de PO par centimètre carré (cm²), soit environ huit fois plus que les précédentes méthodes de production écologiques à base de H₂O₂.

- Coproduit d’énergie propre : Le processus peut également produire simultanément de l’hydrogène (H₂), une source d’énergie propre et précieuse.

- Coûts réduits : L’analyse économique suggère que ce nouveau système peut réduire les coûts de production des PO d’environ 8 %, ramenant le prix à environ 2,168 $ par kilogramme, un avantage concurrentiel par rapport aux méthodes traditionnelles.

Production décentralisée et accessible

Au-delà des économies de coûts, le système offre des avantages opérationnels significatifs :

- Conception simplifiée : Il élimine le besoin d’étapes de prétraitement complexes et d’équipements haute température et haute pression énergivores.

- Génération sur site : La production de H₂O₂ sur site minimise les coûts de transport et de stockage ainsi que les défis logistiques.

- Évolutivité et flexibilité : La conception modulaire permet une installation facile à divers endroits, facilitant la production personnalisée à petite échelle et favorisant l’abandon de la fabrication centralisée vers des systèmes plus distribués.

“Ce processus modulaire peut être facilement installé sur différents sites, permettant une production personnalisée à petite échelle et favorisant le passage d’une fabrication centralisée à grande échelle à des systèmes décentralisés et distribués”, explique le professeur Jang.

“Ces travaux représentent une avancée significative pour surmonter les limites de longue date des catalyseurs zéolitiques, ouvrant la voie à une industrie chimique beaucoup plus durable et respectueuse de l’environnement”, ajoute le professeur Kwak.

Cette innovation représente une étape importante vers une industrie chimique plus durable, révolutionnant potentiellement la façon dont les ingrédients plastiques essentiels sont produits en rendant le processus plus efficace, plus rentable et plus respectueux de l’environnement. Il met en évidence le potentiel d’exploitation du potentiel chimique pour conduire des processus industriels durables.